Oft scheitern Industrie 4.0 Projekte bereits bei der Einführung einzelner Systeme oder sie laufen komplett aus dem Ruder und werden zu einer unendlichen Geschichte. [...]

Oft scheitern Industrie 4.0 Projekte bereits bei der Einführung einzelner Systeme. Dr. Andreas Wombacher und Matthias Müller haben auf der Basis ihrer Projekterfahrung vier typische Fallen definiert, die auf dem Weg zu Industrie 4.0 lauern.

1. Hoheitswissen und Kompetenzgerangel

Bei der Erstellung von Modellen für die Prozesslandschaft einer Fabrik ist ein holistischer Ansatz erforderlich, der alle Perspektiven und Ziele berücksichtigt. Daher ist es erforderlich, dass sich alle Beteiligten mit ihrem Wissen in das Projekt einbringen. Dieser Herausforderung sind Unternehmen ohne Unterstützung von außen oft nicht gewachsen, zu sehr arbeiten verschiedene Ebenen isoliert vor sich hin und zu sehr gehört Wissen zum Hoheitsgebiet einzelner Personen.

2. Produktionsnirwana

Gleichzeitig können den Produkten wichtige physikalische Gegebenheiten oder Produktions- und Kontrollparameter zugeordnet werden, was in vielen Branchen auch für die Compliance eine entscheidende Rolle spielt. Diese Nachvollziehbarkeit mag in der reinen Produktion noch stimmen, das gilt jedoch in den meisten Fällen nicht für den gesamten Wertschöpfungsprozess. Gerade bei größeren oder lange gewachsenen Unternehmen findet man komplexe Systemlandschaften – manchmal noch mit viel Legacy. Oft fehlt auch der Austausch zwischen verschiedenen Systemen, zum Beispiel vom MES zum ERP. Großunternehmen haben manchmal mehrere und separat laufende ERP-Systeme im Einsatz. Gewachsene IT-Landschaften führen auch oft dazu, dass sich Datensilos bilden.

Ein detailliertes Prozess-Screening zeigt auf, welche Systeme und Prozesse bereits miteinander verknüpft sind und wo Brüche vorkommen bzw. Informationen fehlen.

3. Datensilos

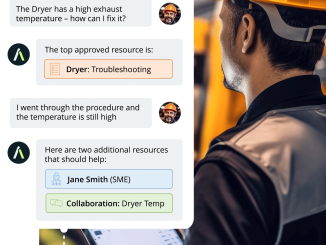

Mit der zentralen Speicherung von Daten ist das Ziel jedoch noch nicht erreicht. Jetzt geht es darum, aus den Informationen nützliche Erkenntnisse zu gewinnen. Dazu sind nicht nur leicht bedienbare Analytics Tools erforderlich, sondern auch Mitarbeiter, die die richtigen Fragen stellen, Abhängigkeiten erkennen und die richtigen Schlüsse ziehen. Auch wenn alle Daten in geeigneter Form und zentral zur Auswertung zur Verfügung stehen, ist eines ganz wichtig: alle am Prozess Beteiligten, Produktionsleiter oder Fachkräfte, müssen ihr Erfahrungswissen zur Verfügung stellen. Nur so ist eine Prozessverbesserung auf der Shopfloor-Ebene richtig effizient.

4. Systeminseln

Ein guter Controller wiederum weiß auf Grundlage des Economic Value Added sehr genau, mit welchen Produkten welche Umsätze und Profite erzielt werden. Und er weiß, dass zu hohe Lagerbestände das Betriebsergebnis belasten und zu geringe Bestände ein Risiko darstellen könnten.

Die Verknüpfung verschiedener Unternehmensbereiche wie Sourcing, Produktion, Logistik und Controlling muss auf der Systemebene abgebildet werden. Damit rücken APIs immer mehr in den Vordergrund. Viele Systeme verfügen über standardisierte Schnittstellen, die einen nahtlosen Datenaustausch ermöglichen. Aber nicht nur die Klassiker wie SCM, Produktionsplanung und Manufacturing Execution müssen integriert werden – und oft genug gibt es auch da Probleme – auch Spezialsysteme müssen gezielt angebunden werden.

Eine erfolgreiche Integration gelingt am besten mit Hilfe von Modellierung, Kontextualisierung und Monitoring aller relevanten Prozesse. Bereits vor der Einführung oder Integration einzelner Systeme ist es sinnvoll, die Daten den einzelnen Prozessschritten zuzuordnen. Das gilt für alle Vorstufen der Produktion bis hin zum Shopfloor und zur Auslieferung.

Fazit: Technologie ist nicht alles

Der Gesamterfolg eines Industrie-4.0-Projektes ist nicht nur von der Informationstechnologie abhängig. Dennoch gibt es einige wichtige Voraussetzungen, die sich mit modernen Systemen effizienter erreichen lassen: Die Traceability von Daten, deren zentrale Speicherung und Auswertung, ein detailliertes Prozessmodell sowie die Integration aller relevanten Systeme. Nur wenn alle Aspekte, die kulturellen und die technologischen, bei der Projektdurchführung berücksichtigt werden, kann Industrie 4.0 auch das leisten, was es verspricht.

Dr. Andreas Wombacher und Matthias Müller

Be the first to comment