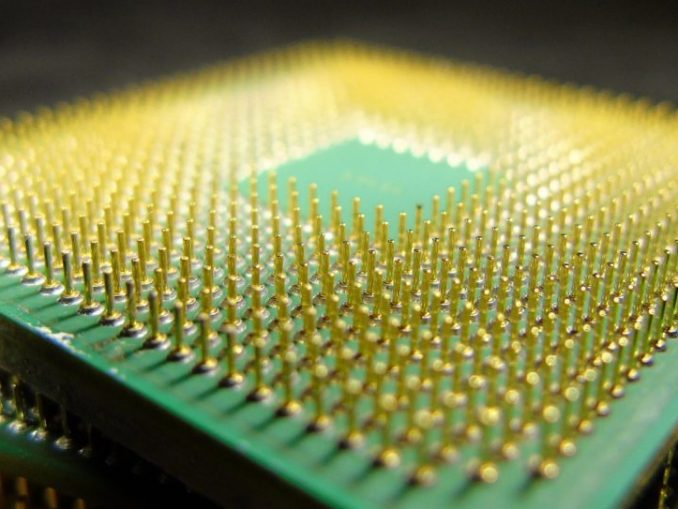

Der anhaltende Chipmangel erfordert von der IT, kreativ zu werden. So treten Sie der Halbleiterknappheit entgegen. [...]

Ausgelöst durch die Corona-Pandemie hat der Chipmangel zu Beginn des Jahres 2022 beängstigende Ausmaße angenommen. Die Netzwerkhersteller haben die Auswirkungen der Chipkrise in ihren jüngsten Geschäftsberichten in Zahlen gegossen: Ciscos aktueller Produkt-Backlog beläuft sich auf fast 14 Milliarden Dollar, Juniper vermeldet 1,8 Milliarden Dollar und Arista-Kunden müssen oft 50 bis 70 Wochen warten, ehe ihnen ein gekauftes Produkt geliefert werden kann.

Der Angriffskrieg, den Russland gegen die Ukraine gestartet hat, setzt die globalen Lieferketten weiter unter Druck. Laut dem Marktforschungsunternehmen Trendforce deckt die Ukraine 70 Prozent des weltweiten Bedarfs am Edelgas Neon ab. Es wird für die Industrielaser benötigt, die in der Halbleiterherstellung eingesetzt werden. Die Chiphersteller benötigen darüber hinaus auch C4F6-Gas als Ätzmittel und Palladium, das Bestandteil von Sensoren und Speichern ist. Einem Bericht der Research-Experten von Techcet zufolge, ist Russland ein wichtiger Lieferant für diese Rohstoffe.

Um dem Chipmangel langfristig entgegenzuwirken, wollen sowohl die USA, als auch Europa künftig ihre Halbleiterlieferketten stärker lokalisieren und sich unabhängiger von externen Lieferanten machen. Laut einem Bericht (PDF) der Boston Consulting Group und der Semiconductor Industry Association aus dem Jahr 2021, würde ein solcher Schritt allein die Vereinigten Staaten ein Jahrzehnt lang beschäftigen, eine Billion Dollar kosten und die Chip-Preise um bis zu 65 Prozent nach oben treiben. Der US-Kongress prüft derzeit die Verabschiedung des 52 Milliarden Dollar schweren „Bipartisan Innovation Act„, der Anreize für die lokale Chipproduktion setzen soll. In Europa sollen unterdessen mit dem von der EU-Kommission vorgeschlagenen Chip-Gesetz öffentliche und private Investitionen in Höhe von über 43 Milliarden Euro mobilisiert werden. Das Ziel: die Halbleiterproduktion in der EU bis zum Jahr 2030 zu verdoppeln.

Die lokale Produktion von Halbleitern soll dazu beitragen, Lieferverzögerungen zu verringern und in der Folge auch der globalen Supply Chain eine höhere Stabilität zu verleihen. Bis diese Investitionen zum Tragen kommen, werden jedoch noch einige Jahre vergehen.

Bis es so weit ist, stehen den Anwenderunternehmen folgende Möglichkeiten offen, um dem Chipmangel zu begegnen:

1. Design auf Basis der Verfügbarkeit

In der Elektronikbranche berichten 78 Prozent der Ingenieure von erheblichen Problemen bei der Beschaffung von Komponenten. Zu diesem Ergebnis kommt eine aktuelle, weltweite Umfrage von Avnet Insights. Ein ähnliches Bild zeigt sich in der Telekommunikationsbranche: Dort berichten 83 Prozent der Befragten von großen Schwierigkeiten. Zu den Auswirkungen gehören unter anderem Verzögerungen in der Produktion und höhere Preise. Darüber hinaus rechnen 96 Prozent der Befragten damit, dass sich die Situation in den nächsten anderthalb Jahren noch weiter verschlechtern wird und die Preise weiter steigen werden.

Laut der Avnet-Umfrage ist die Verfügbarkeit von Bauteilen für 64 Prozent der befragten Unternehmen inzwischen ein absolutes Schlüsselthema im Planungsprozess. Früher ging es eher darum, die richtigen Komponenten zu finden und Performance, Kosten und andere Geschäftskennzahlen zu optimieren. Heute denken die Ingenieure stattdessen darüber nach, wie sie flexibler konstruieren oder Workarounds bereithalten können, wenn Probleme in der Lieferkette die Pläne durcheinanderbringen.

Flexibles Design ist eine Chance – nicht nur für Elektronikingenieure. „IT-Führungskräfte, die Technologie-Architekturen entwerfen, müssen möglicherweise einige ihrer Annahmen über kritische Bausteine überdenken“, sagt Sam Mourad, CIO beim IT-Anbieter SHI International. Seiner Meinung nach könnten Unternehmen mit modularen und flexiblen Architekturen wesentlich besser mit Lieferunsicherheiten beziehungsweise dem Halbleitermangel umgehen und gleichzeitig die kurz- und langfristigen Geschäftsanforderungen erfüllen.

2. Wiederverwendung alter Komponenten

Das US-Unternehmen CDS bietet Wartungs- und Support-Services für Produkte von Herstellern wie Dell, IBM, HPE oder Cisco an. Laut CEO Dan Newton hilft das den Anwenderunternehmen dabei, die Lebensdauer ihrer eingesetzten Technologien zu verlängern. Um die große Menge an Equipment zu warten, verfügt CDS über mehr als 95 Lagerhallen auf der ganzen Welt, in denen sich Ersatzteile für Rechenzentren stapeln.

CDS könnte in diesen schwierigen Zeiten ein Vorbild für große Konzerne sein, auch wenn es in Zeiten von Versorgungsengpässen während des Chipmangels schwierig sein dürfte, auf Vorrat zu kaufen. Wenn aber Unternehmen auf eine neue IT-Infrastruktur umstellen, sollten sie sich in diesen Zeiten genau überlegen, ob sie alte Geräte und Komponenten wirklich entsorgen wollen. „Wir verwenden etwa 90 Prozent der Komponenten von Netzwerk- oder Storage-Devices wieder“, sagt Newton. Er empfiehlt Unternehmen eine genaue Bestandsaufnahme: „Viele Firmen wissen gar nicht genau, was sich in ihren Rechenzentren befindet.“

3. Machen Sie mehr aus dem, was Sie haben

Um der Chipkrise zu begegnen, können Unternehmen auch Maßnahmen ergreifen, damit ihre vorhandenen Geräte länger nutzbar sind, wie Newton weiß. „Vermeiden Sie Temperaturspitzen und pflegen Sie Ihre Infrastruktur auf angemessene Art und Weise.“

Die größten Engpässe, so der CEO, gebe es bei neuen Devices: „Die meisten unserer OEM-Partner gehen von Lieferverzögerungen im Bereich zwischen drei und sechs Monaten aus. Älteres Equipment kann deutlich schneller und einfacher zu beschaffen sein.“

4. Schluss mit „Just-in-Time“

„Just in time“ war in Zeiten zuverlässiger Lieferketten eine großartige Strategie, um Lagerkosten zu senken und Prozesse zu rationalisieren. „Wenn wir in den letzten zwei Jahren etwas von der Automobilindustrie gelernt haben, dann, dass Just-in-time-Lieferungen in Kombination mit Problemen in den Lieferketten katastrophal sind“, meint Steven Zhou, CEO und Mitbegründer des Online-Marktplatzes Moov.

„Infolge der Engpässe und des Chipmangels haben viele Unternehmen von Just-in-Time auf Just-in-Case umgestellt“, beobachtet Shiv Tasker, Head of Semiconductor and Electronics bei Capgemini Engineering. „Das ist nicht immer einfach und übt Druck auf das Betriebskapital aus.“

5. Mehr Transparenz in der Lieferkette

Um aktuelle Informationen über Verfügbarkeit und Lieferstatus wichtiger Komponenten wie Halbleitern zu erhalten, rüsten viele Unternehmen ihre IT-Systeme auf und beziehen Daten von Zulieferern ein.

„Sie bauen Systeme auf, mit denen sie jedes einzelne Teil, das für die Herstellung ihres Produkts benötigt wird, überwachen können. Sie implementieren auch Warnmeldungen, um Probleme zu erkennen, bevor sie kritische Ausmaße annehmen“, sagt Tasker. Diese erhöhte Transparenz erstrecke sich auch auf den Vertrieb, um sicherzustellen, dass Produkte sich nicht an einem Standort türmen, während sie anderenorts dringend von Kunden benötigt werden.

6. Planen

Langfristige Planung kann Unternehmen dabei helfen, besser mit Notfällen oder Engpässen wie dem Halbleitermangel umzugehen. „Unternehmen sollten ihre Technologie-Roadmaps detaillieren. Je umfassender diese gestaltet sind, desto einfacher ist es, vorauszuplanen. Das verhindert ein überstürztes oder kurzfristiges Vorgehen und ermöglicht es, sich frühzeitig auf sich verändernde Marktbedingungen einzustellen“, weiß Mourad.

Diese langfristige Planung zahle sich in Form eines minimierten Risikos und gesteigerter Flexibilität aus.

7. Alternativen aufgeschlossen gegenüberstehen

Wenn die bevorzugte Option nicht verfügbar ist, ist es an der Zeit, sich für Alternativen zu öffnen. „Der Schlüssel liegt darin, frühzeitig zu handeln und offen zu sein, um alternative Gerätemodelle und -hersteller in Betracht ziehen zu können“, so Mourad. „Im Vergleich zu Aspekten wie Forecasting, Logistik und Projektmanagement verliert der Preis bei Kaufentscheidungen an Gewicht.“

Unternehmen können auch den Kauf von gebrauchten oder überholten Geräten in Betracht ziehen, um dem Chipmangel Herr zu werden. Gebrauchte Geräte sind meist nicht nur schneller verfügbar, ihr Kauf ist auch besser für die Umwelt. „Gerätehersteller fördern seit Jahren Rückkauf- und Refurbishment-Programme, da viele Endgeräte nicht bis zum Ende ihrer Lebensdauer genutzt werden“, sagt Zhou.

8. Ressourcen auf Mietbasis

Laut einer aktuellen Studie von Insight und IDG sind 91 Prozent der IT-Entscheider von IT-Lieferkettenunterbrechungen betroffen. Darauf reagieren

- 43 Prozent der Befragten, indem sie Last-minute- und Ad-hoc-Käufe vermeiden,

- 42 Prozent, indem sie Ihre Forecasting-Fähigkeiten so anpassen, dass sie bessere Einblicke in ihren Equipment-Bedarf gewinnen und

- 44 Prozent, indem sie ihre Datenverarbeitung in Richtung eines On-demand-Modells verlagern.

„Optionen, bei denen die Hardware geleast oder on Demand eingesetzt werden kann, helfen dabei, den durch den Halbleitermangel verursachten Druck zu mindern“, sagt Servaas Verbiest, Director of Product Field Strategy bei Sungard Availability Services. Eine verfrühte Umstellung könne zwar Nachteile mit sich bringen, diese würden jedoch durch die Kosten für Geschäftsausfälle oder Betriebsunterbrechungen aufgewogen.

9. KI und Machine Learning für das Lieferkettenmanagement

„Veraltete Systeme, manuelle Prozesse und verteilte Daten erschweren es Unternehmen, auf Supply-Chain-Notfälle und Chipmangel zu reagieren“, sagt Prakash Hariharan, Senior Vice President bei der Technologieberatung Genpact. „Sobald Unternehmen jedoch ihre Lieferketten digitalisiert und Echtzeit-Updates von Partnern und Lieferanten integriert haben, erhalten sie Daten, die sie nutzen können, um die Lieferketten weiter zu optimieren.“

Mit Hilfe einer Szenarioplanung lasse sich beispielsweise das Risiko zu hoher Kapitalbindungskosten für Lagerbestände ermitteln und eine bessere Entscheidung darüber treffen, ob es Sinn macht, Komponenten im Voraus anzuschaffen, so Hariharan: „Predictive Analytics kann dabei helfen, Nachfrage, Lieferengpässe und Preissteigerungen bei Materialien und Rohstoffen vorherzusagen.“

10. Duale Sourcing-Strategien

Alles aus einer Hand zu beziehen, bietet Vorteile: Höhere Stückzahlen führen zu Kosteneinsparungen, außerdem ist es einfacher, mit einem Lieferanten zu arbeiten, als mit mehreren.

„Der Krieg in der Ukraine hat jedoch gezeigt, wie gefährlich dieser Ansatz ist“, warnt Mirko Woitzik, Senior Manager bei Everstream Analytics. „Halbleiterhersteller waren stark von der Lieferung von Neon und anderen Industriegasen aus der Ukraine abhängig. Die Suche nach alternativen Lieferanten ist nichts, was sich schnell nebenbei erledigen lässt. Die Qualifizierung neuer Materialien und Lieferanten kann bis zu zwölf Monate dauern. Daher sollte Dual-Sourcing in jedem Fall Teil der langfristigen Strategie sein.“

*Maria Korolov berichtet seit über zwanzig Jahren über aufstrebende Märkte und Technologien. Sie schreibt für die US-amerikanische IDG-Publikation CSO.

Be the first to comment