Die Wertstromkinematik soll die Fertigung von Produkten weiter revolutionieren. Weitere Themenbereiche wie etwa Remanufacturing sind damit ebenfalls denkbar. [...]

Die Marktwirtschaft hat ein Luxusproblem. Einerseits werden für Massenmärkte günstig und in großer Zahl hergestellte Güter benötigt, bei denen es vor allem auf geringe Produktionskosten ankommt. Andererseits gibt es vor allem in den westlichen Industrienationen, aber auch in einigen aufstrebenden Ländern einen zunehmend größer werdenden Stamm von gut situierten Kunden, die bereit sind, für hochwertige und individuell gestaltete Produkte einen Premium-Preis zu bezahlen. Adidas wollte diese Zielgruppe mit den sogenannten Speedfactories bereits adressieren. Eine 2017 im mittelfränkischen Ansbach eröffnete Fabrik zur Produktion von jährlich bis zu 500.000 personalisierten Sportschuhen musste 2020 allerdings schon wieder geschlossen werden. Zum Einsatz kommt die Technologie nun in Asien.

Kreativität der Kunden nutzen

Der Sportartikelhersteller hatte es sich zum Ziel gesetzt, die bislang übliche Phase zwischen dem Erkennen eines neuen Consumer-Trends und der darauffolgenden Produktion passender Waren von 18 Monaten auf nur noch 24 Stunden zu reduzieren. „Um das Leben von Menschen zu verändern, muss man direkte Beziehungen zu den Verbrauchern aufbauen“, sagte 2018 Michael Vögele, der damalige CIO von Adidas, auf der vom Software-Hersteller SAP in Orlando, Florida, veranstalteten „Sapphire Now and ASUG Annual Conference“. 2019 wechselte Vögele zum Tabakriesen Philipp Morris und wurde dort Chief Technology Officer (CTO). Bei Adidas hatte er sich noch vorgenommen, „die Verbraucher direkt in unsere Fertigungsprozesse einzubinden“. So könne man „ihre Kreativität nutzen und sofort das gewünschte Produkt für sie herstellen“. Das hätte dann auch den Vorteil gehabt, „die Produktivität in der gesamten Lieferkette zu steigern“.

Ende 2019 erfolgte jedoch das vorzeitige Aus für die Speedfactories. Adidas stellte sowohl die Produktion in Ansbach als auch die des Vorbilds in Atlanta wieder ein. Die eigens entwickelte Technologie wolle man aber weiterhin in Asien einsetzen, kündigte damals Konzernsprecher Jan Runau an. Es sei „sinnvoller, die Produktion der Speedfactories dort zu konzentrieren, wo das Know-how und die Lieferanten sitzen“, sagte Runau der Deutschen Presse-Agentur. Man habe in Ansbach aber einiges lernen können. Trotzdem sei der Versuch nicht geglückt, die „technologisch hochwertige Produktion von Sportartikeln wieder stärker nach Deutschland zu holen“. Die Speedfactories haben jedoch gezeigt, dass es an der Zeit für eine Flexibilisierung der Produktion ist.

Neuartige Produktionsplanung

Was Adidas in puncto Flexibilisierung zumindest hierzulande noch nicht gelungen ist, will nun das Karlsruher Institut für Technologie, kurz KIT, erreichen. Forscher am KIT entwickeln derzeit gemeinsam mit Partnern aus der Industrie und unter Federführung von Professor Jürgen Fleischer ein neues Produktionsplanungssystem, das die hohe Produktivität und Genauigkeit von Spezialmaschinen mit der Flexibilität und Wandlungsfähigkeit von Industrierobotern kombinieren und sich zudem sehr einfach bedienen lassen soll. Es trägt den etwas sperrigen Namen „Wertstromkinematik“. Ein Wertstrom umfasst alle Aktivitäten, die zur Herstellung eines bestimmten Produkts nötig sind. Kinematiken nennt man spezielle Roboterarme, die besonders flexibel eingesetzt werden können.

„Die Wertstromkinematik kann die heutige Produktionslandschaft revolutionieren“, ist Jürgen Fleischer überzeugt. Er ist Leiter des WBK Instituts für Produktionstechnik, das zum KIT gehört, und Initiator des neuartigen Produktionsansatzes. Die Wertstromkinematik könne große Hallen überflüssig machen und zudem lange Lieferketten oder Produk-tionsausfälle aufgrund von Engpässen verhindern. Sie setzt auf flexible Roboterarme, die sich nicht nur mit geringem Aufwand anders platzieren, sondern auch umprogrammieren und leicht mit anderen Werkzeugen ausstatten lassen. Fleischer ist sich daher sicher, dass Unternehmen, die auf eine steigende Nachfrage nach größerer Variantenvielfalt ihrer Produkte setzen, letztlich einen Wettbewerbsvorteil gegenüber der Konkurrenz erhalten.

Flexibel und produktiv

Fleischer und sein Team haben sich also vorgenommen, hohe Flexibilität mit hoher Produktivität zu verbinden. „Geeignete Produktionssysteme, die sich durch hohe Flexibilität und einen hohen Automatisierungsgrad gleichermaßen auszeichnen, existierten bisher nicht oder nur in Ansätzen“, ergänzt Edgar Mühlbeier, der ebenfalls am WBK forscht. Mit Wertstromkinematik schließe man diese Lücke.

Auch die 2020 durch die Covid-19-Pandemie ausgelöste weltweite Krise hat nach Ansicht von Professor Fleischer „vor Augen geführt, wie schnell die Bänder stillstehen können, wenn Nachschub für die Produktion aus dem Ausland nicht rechtzeitig zur Verfügung“ stehe. „Wären unsere flexiblen Systeme im Einsatz, könnten regionale Betriebe im näheren Umkreis einspringen und die fehlenden Teile fertigen“, erläutert er. Die mit der Wertstromkinematik mögliche Reduzierung von Transportwegen sei zudem schonend für Ressourcen und Umwelt.

Bisher werden in der Industrie vor allem spezialisierte Maschinen eingesetzt, die in der Regel nur für bestimmte Produktionsverfahren und -schritte ausgelegt sind. Das Deutsche Institut für Normung (DIN) hat beispielsweise in DIN 8580 sechs grundlegende Fertigungsverfahren festgelegt: „Urformen“, „Umformen“, „Trennen“, „Fügen“, „Beschichten“ und „Stoffeigenschaften ändern“. Diese Verfahren setzen vor allem metallverarbeitende Betriebe ein. Die Begriffe stehen für Prozesse, bei denen zum Beispiel aus einem noch formlosen Rohstoff ein neues Werkstück hergestellt wird.

Der Nachteil daran ist, dass in der Regel komplett neue Maschinen angeschafft werden müssen, wenn neue Prozesse benötigt werden. Universalmaschinen, die eine Vielzahl von Verfahren abdecken, gibt es bislang nicht. Dabei ist es nicht so, dass nicht schon länger versucht würde, die Flexibilität zu erhöhen. Das Potenzial moderner Fertigungssysteme ist jedoch laut Jürgen Fleischer bereits weitgehend ausgeschöpft. Selbst die etwa bei der Produktion von Verbrennungsmotoren mittlerweile eingesetzten frei programmierbaren Bearbeitungszentren seien nur begrenzt flexibel einsetzbar, da sie nur Varianten ein und desselben Produkts herstellen könnten. Keiner könne heute genau sagen, was er in vier oder fünf Jahren produzieren wird, so Professor Fleischer.

Volatile Märkte

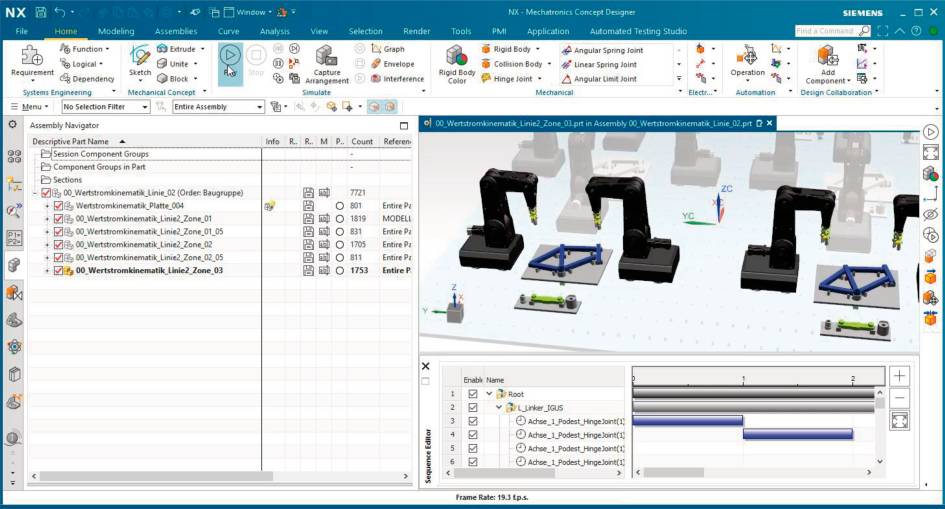

Das Ziel der Wertstromkinematik ist dagegen eine individualisierte Produktion, die trotzdem hoch produktiv ist. Das lässt sich nur mit modularen und rekonfigurierbaren Fertigungssystemen erreichen. Die bisherige Anlagentechnik genügt dafür nicht. Man müsse sich den Boden einer auf Basis der Wertstromkinematik erstellten Anlage wie eine Art Legoplatte vorstellen, auf der sich sogenannte Nullpunktspannvorrichtungen befinden, die nicht nur genauestens eingemessen wurden, sondern über die auch Energie und Signale übertragen werden können. Auf diesen Punkten lassen sich dann standardisierte Roboterarme, die Kinematiken, anbringen, die sich selbst mit unterschiedlichen Werkzeugen wie Schweißzangen, Fräsen oder auch Messwerkzeugen ausstatten können.

(c) Siemens

Damit soll letztlich eine Flexibilität möglich sein, wie sie heute eigentlich nur 3D-Drucker bieten. Es gibt noch eine weitere Gemeinsamkeit: Auch beim 3D-Druck läuft im Grunde alles digital. Eine Datei aus dem Internet genügt, um auf Knopfdruck ein komplett anderes Teil herzustellen. Trotzdem sind die Möglichkeiten des 3D-Drucks im Vergleich zur echten industriellen Produktion begrenzt.

Kognitive Verbesserungen

Für die Wertstromkinematik werden keine klassischen Roboter benötigt, weil diese noch nicht flexibel genug sind. Das System lässt sich nach Angaben von Professor Fleischer eher mit der Zusammenarbeit mehrerer Menschen vergleichen. Bestimmte Aufgaben könne ein Mensch durchaus alleine erfüllen. Für andere Aufgaben oder wenn eine höhere Genauigkeit erforderlich sei, müssten dagegen mehrere Personen zusammenarbeiten. Wenn zwei Menschen zum Beispiel gemeinsam etwas Schweres heben, könne der Stärkere dem Schwächeren helfen und die Last ausgleichen. So etwas lasse sich auch mit Kinematiken verwirklichen, kündigt Fleischer an.

Durch eine Koppelung mehrerer Roboterarme können höhere Genauigkeiten oder auch einfach nur mehr Kraft erreicht werden. Die mit der Wertstromkinematik möglichen neuartigen Fertigungsanlagen sollen zudem in der Lage sein, selbstständig die verschiedenen Ausgangsteile, die benötigt werden, zu positionieren und weiterzureichen oder auch selbst ihre Werkzeuge auszutauschen.

Das alles funktioniert nur mit einer vollständig digitalisierten Prozesskette, die mit einem in CAD erstellten Produkt beginnt. Dieses wird zunächst analysiert, dann wird eine spezielle Hallenplanung umgesetzt. Dabei wird unter anderem festgelegt, welche Kinematiken an welcher Stelle stehen müssen und welche Werkzeuge und Bewegungsprogramme sie benötigen. Die Planungs- und Inbetriebnahmezeit für eine komplett neue Fertigungsanlage soll sich dank der Wertstromkinematik erheblich verkürzen lassen.

Die dafür erforderlichen Planungs-Tools gibt es noch nicht oder nur in Ansätzen. Bislang existieren lediglich Prototypen und Entwürfe. Gebe es diese erst einmal, dann könne man die „Produktion komplett auf ein höheres Niveau der Flexibilität und Wandelbarkeit heben“, ist Jürgen Fleischer überzeugt. Das erfordere jedoch noch einige Schritte und es werde noch Jahre dauern, bis es so weit sei.

Kooperation mit der Industrie

Das WBK forscht nicht alleine am Thema Wertstromkinematik. Professor Fleischer und seine Mitarbeiter konnten den Siemens-Konzern sowie den Werkzeugmaschinenbauer Grob-Werke aus Mindelheim mit an Bord holen. Seit Ende der 1960er-Jahre produziert Grob sogenannte Transferstraßen. In einer solchen Fertigungsstraße durchlaufen die Werkstücke mehrere starre Maschinen in einer festen Reihenfolge.

(c) WBK

Diese Art von Systemen wird vor allem für die vollautomatische Massenproduktion eingesetzt. Seit einiger Zeit registriert das Unternehmen aber steigende Anforderungen der Kunden an die Flexibilität ihrer Produktionsanlagen. Dafür wurden unter anderem modulare CNC-Bearbeitungszentren entwickelt, die mit fünf Achsen ausgestattet sind. Traditionelle Fertigungslinien erreichen hohe Stückzahlen. Die damit mögliche Variantenvielfalt ist aber gering. In den vergangenen Jahren wurden daher immer mehr Prozesse an spezialisierte Hersteller oder Lieferanten ausgegliedert. Das eigentliche Problem der mangelnden Flexibilität wurde damit allerdings nur verlagert. Die Wertstromkinematik kann diese Lücke schließen. Aber auch kleine und mittlere Unternehmen können von der Wertstromkinematik profitieren, indem sie den Ansatz als wandlungsfähiges Universalfertigungssystem nutzen.

Fazit & Ausblick

Die Wertstromkinematik hat die Chance, die Fertigungsprozesse zu revolutionieren und weit flexibler als bisher zu gestalten. Zudem gibt es weitere Einsatzmöglichkeiten. So denkt Professor Fleischer bereits über das Thema Remanufacturing nach, also an die Wiederaufarbeitung gebrauchter Produkte. Dadurch lassen sich nicht nur Rohstoffverbrauch und Kosten senken, sondern auch die Qualität bereits genutzter Produkte wieder verbessern. Hier kommt es aber verstärkt auf die kognitiven Eigenschaften der Kinematiken an, da zum Beispiel ein Elektromotor, der nach 100.000 Kilometern Laufleistung wieder in die Fabrik zurückkommt, nicht mehr so genau definiert ist wie das Ausgangsprodukt. Dasselbe gilt etwa für ein verrostetes Tretlager, das ausgebaut und überholt werden muss. Bei dieser Art von Prozessen steigt die Komplexität der erforderlichen Vorgänge noch einmal erheblich. Vom Prinzip eignet sich die Wertstromkinematik aber auch für solche Anwendungen. Nur der Aufwand bei der Planung ist höher.

Das Potenzial und die Anwendungsmöglichkeiten der Wertstromkinematik sind enorm. Sie gehen weit über die klassische Industrie hinaus. Denkbar ist nicht nur ein Einsatz in großen Industriebetrieben, sondern auch in kleineren Handwerksbetrieben wie Schlossereien oder Schreinereien. Außerdem eignet sich das Prinzip für bislang sehr aufwendige Tests neuer Technologien, für die spezielle Nullserien oder Prototypen benötigt werden. Auch hier sieht Professor Fleischer große Chancen für die Wertstromkinematik. Selbst bei der Skalierbarkeit der Produktion biete sie Vorteile, indem bestehende Produktionsanlagen dank der Redundanz ohne großen Aufwand erweitert werden könnten.

Bis es aber wirklich so weit ist, wird noch einige Zeit vergehen. Momentan sind das WBK, die Grob-Werke und Siemens auf der Suche nach Partnern aus der Industrie, die konkrete Anwendungsfälle einbringen wollen, die dann gemeinsam in die Praxis umgesetzt und ausführlich getestet werden können.

*Andreas Th. Fischer ist freier Journalist im Münchner Süden. Er verfügt über langjährige Erfahrung als Redakteur in verschiedenen IT-Fachmedien, darunter NetworkWorld Germany, com! professional und ChannelPartner. Seine fachlichen Schwerpunkte liegen in den Bereichen IT-Security, Netzwerke und Virtualisierung.

Be the first to comment