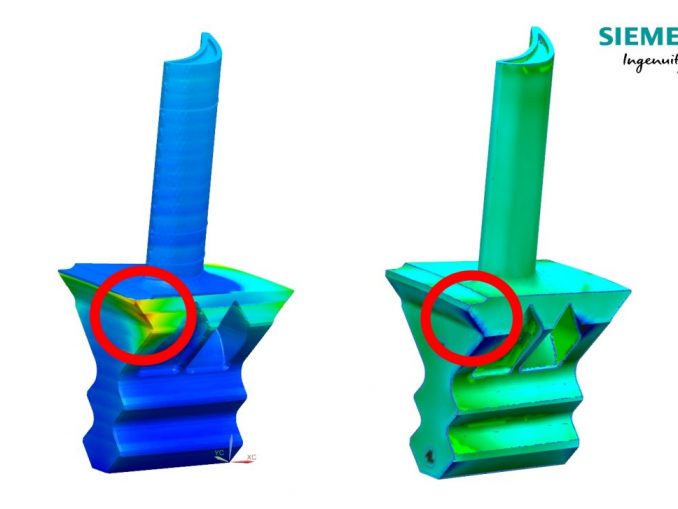

Durch die neue Simulationslösung des additiven Fertigungsprozesses kann der Verzug während des 3D-Druckprozesses ermittelt und automatisch eine vorverformte, kompensierte Geometrie erstellt werden. [...]

Siemens präsentiert eine neue Prozesssimulationslösung für die additive Fertigung (AM), die den Verzug beim 3D-Druck vorhersagt. Das Produkt ist vollständig in die End-to-End-Lösung von Siemens für die additive Fertigung integriert. Sie unterstützt Anwender dabei, Bauteile maßstabsgetreu zu entwerfen und zu drucken. Basierend auf der umfassenden digitalen Innovationsplattform von Siemens und dem Simcenter-Portfolio simuliert die AM-Prozesssimulationslösung den Bauprozess vor dem Druck, basierend auf einem digitalen Zwilling. Dadurch wird der Verzug im Druckprozess ermittelt; es kann eine kompensierte Geometrie erstellt werden, um die sich im Druck ergebenden Verformungen auszugleichen. Diese Simulation ist von entscheidender Bedeutung für die Realisierung des „print first time right“-Prinzips und notwendig, um die erforderliche Leistungsfähigkeit für einen vollständig industrialisierten additiven Fertigungsprozess zu erreichen.

„Mit der Simcenter 3D Additive Manufacturing-Prozesssimulationslösung können wir bei toolcraft unseren additiven Fertigungsablauf vervollständigen“, sagt Christoph Hauck, Geschäftsführer der MBFZ toolcraft GmbH. „Durch eine Vielzahl von Praxistests können wir mit Sicherheit sagen, dass uns die Lösung dabei unterstützt, hochwertige Ergebnisse während des Druckprozesses sicherzustellen.“

Beim 3D-Metalldruck wird durch das lokale Aufschmelzen der Druckschichten Energie in Form von Wärme in die schichtweise aufgebauten Bauteile eingebracht. Das führt möglicherweise zu strukturellen Problemen innerhalb des gedruckten Bauteils oder sogar zum Druckstopp. Die Konsequenz: viele Drucke schlagen fehl. Die Simulation des Druckprozesses hilft, diese Probleme zu erkennen und frühzeitig zu beheben, um somit beim ersten Druck auf der Maschine erfolgreich zu sein („print first time right“).

Das neue Produkt zur Prozesssimulation von Siemens ist vollständig in die Prozesskette des 3D-Drucks im Pulverbett aus dem Siemens PLM Software Portfolio für additive Fertigung integriert. Es dient zur Vorhersage des Verzugs für den Metalldruck. Der Anwender profitiert von einem geführten Workflow, der den Verzug, Kollisionen mit der Beschichtungseinheit, lokale Überhitzung und weitere wichtige Rückmeldungen zum Druckprozess ermöglicht.

Die Lösung „Simcenter 3D Additive Manufacturing“ ermöglicht die Optimierung des Druckprozesses im Zusammenspiel der Konstruktion, der Druckvorbereitung und der Simulation des Fertigungsprozesses, bevor die Bauteile gedruckt werden.

Dieser geschlossene Kreislauf entsteht durch die enge Integration der digitalen Innovationsplattform von Siemens. Die erzeugten Simulationsdaten fließen in den digitalen Informationsfaden ein, der jeden Schritt des Druckprozesses begleitet. Mit diesem digitalen Rückgrat kann das System vorgegebene Modelle entwickeln und diese ohne zusätzliche Datenkonvertierung nahtlos in die Modellierungs- und Fertigungsprozesse zurückspielen. Um bei der Industrialisierung der additiven Fertigung erfolgreich zu sein, brauchen Kunden diesen hohen Integrationsgrad.

„Die Lösung ergänzt unsere integrierte Plattform für die additive Fertigung. Sie entwirft und druckt Bauteile maßstabsgetreu und unterstützt unsere Kunden so, die additive Fertigung zu industrialisieren“, sagt Jan Leuridan, Senior Vice President für Simulation und Test Solutions bei Siemens PLM Software. „Durch die Kombination aus empirischen und rechnerischen Methoden können wir die Genauigkeit des Simulationsprozesses erhöhen, den digitalen Zwilling mit den notwendigen Daten versorgen und Kunden dabei helfen, bessere Druckergebnisse zu erzielen. Wir haben das in monatelangen Praxistests mit einigen ausgewählten Unternehmen bewiesen. Dank der korrigierten Geometrie und des geschlossenen Kreislaufs erzielen unsere Kunden letztendlich den „first time right“-Druck in der additiven Fertigung und realisieren weitere Innovationen mit dieser Technologie.“

Be the first to comment