Der 3D-Druck wird seit Jahrzehnten für das Prototyping verwendet, aber jetzt beginnt er auch, im Produktionsprozess Raum zu greifen. Auch wenn man nicht selbst druckt, hat dieser Wandel Auswirkungen auf das Supply Chain Management. Die Add Fab-Konferenz in Paris hat Trends auf den Punkt gebracht. [...]

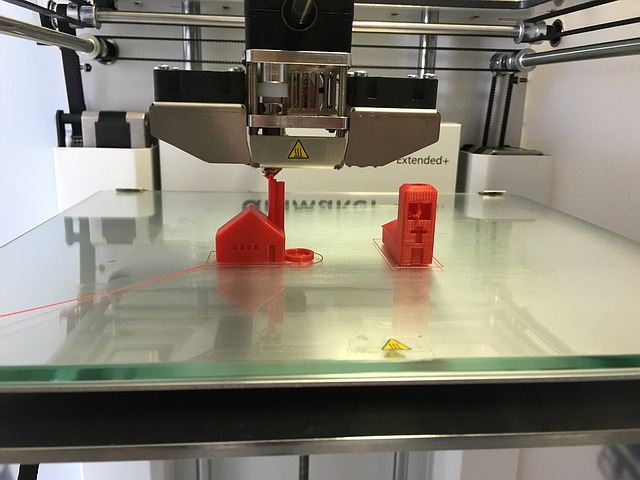

3D–Druck kann man sich so vorstellen, dass geschmolzenes Plastik wie Zahnpasta aus einer Düse kommt und ein Objekt Schicht für Schicht aufbaut. Technisch wird dieser Ansatz als Fused Deposition Modeling bezeichnet, aber allgemeiner kann man von additiver Fertigung sprechen. Hier werden die Schichten auch durch Verschmelzen von Metall oder Kunststoff (Selective Laser Sintering) oder Verfestigen einer Flüssigkeit mit ultraviolettem Licht (Stereolithographie oder kontinuierliches Sintern) aufgebaut. Das fertige Objekt wird am Ende aus dem unbenutzten Pulver oder der unbenutzten Flüssigkeit herausgehoben.

Obwohl sich diese Techniken im Ansatz und in den Eigenschaften der Teile, die sie produzieren können, radikal voneinander unterscheiden, teilen sie eine Reihe wichtiger Eigenschaften, die sie von traditionellen Herstellungstechniken unterscheiden:

- Man braucht keine speziellen Werkzeuge: Theoretisch kann man ein Flugzeugteil herstellen, in der nächsten Minute ein Bauteil für einen Mixer. Der Wechsel von einem zum anderen erfordern keine neue Form oder ein anderes Werkzeug, nur eine geeignete Designdatei.

- 3D-Technologie ist langsam, weil Schicht für Schicht gearbeitet wird.

- Die 3D-Produktion ist frei von vielen physikalischen oder topologischen Einschränkungen anderer Herstellungstechniken: Wenn Sie es sich vorstellen können, besteht eine gute Chance, dass Sie es auch drucken können.

- 3D-Produktionen sind in der Regel teurer als herkömmliche Massenproduktionstechniken wie Stanzen oder Formen.

Diese Unterschiede haben Auswirkungen auf alle Phasen des Lebenszyklus –vom Design bis zur Wartung.

Auswirkungen auf das Production Lifecycle Management

Das Design für die additive Fertigung kann sowohl einfacher als auch komplexer als bei herkömmlichen Fertigungstechniken sein. Fast jede feste oder hohle Form kann hergestellt werden, ohne dass man sich Gedanken darüber machen muss, wie sie zusammengebaut wird oder ob das Werkzeug passt. In einigen Fällen ist es möglich, Teile auf genau die benötigte Form zu optimieren.

In der Prototypenentwicklung hat sich der 3D–Druck bereits auf die Industrie ausgewirkt. Konstruktionsingenieure ohne Knowhow im maschinellen Bereich können Prototypen auf die gleiche Art und Weise herstellen, wie Marketingverantwortliche Broschüren im Laserdruck drucken lassen. Es gibt Service-Büros, die auf 3D-Druck spezialisiert sind. Aber heutzutage ist es genauso einfach (wenn nicht sogar gleich günstig), im eigenen Haus zu produzieren. Denn aus IT-Sicht besteht das Hauptproblem beim Outsourcing darin, die Sicherheit und Integrität der übertragenen Designdateien zu gewährleisten.

Die additive Fertigung verändert die wirtschaftliche Seite der Produktion: Während 3D langsamer und teurer ist als traditionelle Fertigungsansätze, ändert sich das, wenn das Rohmaterial extrem teuer ist. „Das hat sich in den letzten fünf Jahren besonders in der Verwendung von gesintertem Titan in der Flugzeugindustrie gezeigt, wo die additive Fertigung die Herstellung von robusteren Teilen mit weniger Material und weniger Abfall ermöglicht“, so Sabrina Berbain, Associate Professor der Supply Chain an der ISG International Business School, kürzlich auf der Add Fab, einer Konferenz für additive Fertigung in Paris.

Bei Sculpteo, einem Unternehmen, das Teile mithilfe einer Reihe von additiven Fertigungstechniken herstellt, haben sinkende Kosten in den letzten Jahren zu einer Verlagerung der Nutzung seiner Dienstleistungen vom Prototyping zur Produktion geführt. „Jetzt nutzen 40 Prozent der Kunden von Sculpteo die Herstellung von Teilen“, sagte der stellvertretende CEO des Unternehmens, Marine Coré Baillais, auf der Add Fab. „Sie wenden sich der additiven Fertigung zu“, sobald dabei ein Gewinn herausschaut“, sagte sie, „entweder durch die Reduzierung der Kosten oder der Anzahl der Schritte im Produktionsprozess.“ Für das Prototyping, fügte sie hinzu, sei die Bearbeitungszeit am wichtigsten, während es in der Produktion um Kosten und Qualität gehe.

Der 3D-Druck kann auch Auswirkungen auf Produkte lange nach dem Verkauf haben, da Ersatzteile für Wartung und Reparatur leichter zu beschaffen sind. So haben sich zwei französische Marken, der Haushaltsgeräte- und Kochgeschirrhersteller SEB und der Haushaltsgerätehersteller Boulanger, für den On-Demand-Druck von Ersatzteilen entschieden.

Boulanger steht hinter der Website Happy3D.fr, die eine Bibliothek an Open-Source-Design-Dateien für eine Vielzahl von leicht zu Bruch gehenden und schwer zu erwerbenden Teilen wie Batterieabdeckungen, Griffe und Düsen bietet. SEB experimentiert unterdessen mit dem Einsatz von 3D-Druck, wenn der Vorrat an Ersatzteilen erschöpft ist, um Teile für eine Reihe von Produkten zu fertigen, die unter der Bezeichnung „Repairable product: 10 years“ laufen.

Wie ändert sich die Lieferkette?

„Die Logistik dreht sich heute zunehmend um Bits, nicht um Pieces“, sagte ein anderer Add-Fab-Redner, Alexandre Donnadieu, französischer Business Development Manager von 3YourMind, einem deutschen Entwickler von Software für die industrielle additive Fertigung. Für ihn gibt es keinen wirklichen Unterschied zwischen der Lieferkette und der Produktion. Die Teile werden in der Nähe des Bedarfs produziert. Alles, was transportiert werden muss, sind die Design- und Fertigungsdaten. Seine Firma macht Management-Tools für genau diese Art von dezentraler Produktion.

Das ist ein Weg, den auch Sculpteo gegangen ist: Das Unternehmen eröffnete seine dritte 3D-Druckerei in Kalifornien in der Nähe jener Startups, die bereits die ersten beiden Druckereien in Frankreich genutzt hatten. Dank seiner eigenen Softwareplattform Fabpilot kann Sculpteo laut Coré-Baillais Teile für schlappe 1,50 Euro produzieren.

Die Stärke der additiven Fertigung, in geringen Stückzahlen produzieren zu können, verändert auch die Logistik. Termingerechtes Bestandmanagement gibt es schon lange, aber in vielen Fällen wird es einfach übersehen: Sonderanfertigungen werden immer noch in großen Stückzahlen produziert, dann beim Lieferanten gelagert und stückweise ausgeliefert.

Laut Coré-Baillais verändert sich das gerade: Immer mehr Kunden von Sculpteo bestellen mehrmals pro Woche kleine Mengen ihrer Teile für medizinische Geräte, Roboter und andere Anwendungen. Im Laufe eines Jahres könnten das Zehntausende von Einzelstücken sein – kaum der typische Anwendungsfall für den 3D-Print, sollte man glauben. Dieser Ansatz reagiert auf die Anforderungen von Start-ups mit einem knappen Budgets, damit diese große Investitionen etwa für den Aufbau der Produktionsstraße möglichst weit hinausschieben können. „Sie könnten sogar bei der additiven Fertigung bleiben, weil diese eine kontinuierliche Verbesserung des Produkts ermöglicht“, sagte Coré-Baillais.

Während also die Lieferung rechtzeitig erfolgen muss, dürfte die Lagerhaltung kein Thema mehr sein – etwas, das die Start-ups bereits verstanden haben. Coré-Baillais hätte gerne, dass dieses Prinzip auch von größeren Unternehmen verstanden wird, denn es macht keinen Sinn, auf einen zweimonatigen Kaufprozess zu pochen, wenn die Produktion nur 48 Stunden dauert.

Entscheidend sei, Wege zu finden, um die Geschäftsprozesse zwischen dem Speichern der Designdatei und der Lieferung des gedruckten Teils zu vereinfachen, so Coré-Baillais.

Additive Fertigung verkürzt die Lieferkette und schließt laut Berbain die Lücke zwischen Beschaffung, Fertigung und Vertrieb. In einigen Fällen wird der Kunde zum Co-Creator: Mit einer Losgröße von einem und bei weniger Umrüstaufwand können Designs fast wie ein permanenter Beta-Test modifiziert oder angepasst werden.

Beim 3D–Druck ist weniger Montageaufwand erforderlich, da komplexere Formen als Einzelstück hergestellt werden können. „Dies bedeutet eine geringere Koordination der Lieferanten verschiedener Baugruppen und eine geringere Wahrscheinlichkeit, dass eine komplette Fertigungslinie aus Mangel an einem winzigen Teil gestoppt wird“, so Donnadieu.

Hindernisse für die Einführung der additiven Fertigung

„Zum einen haben wir keine 3D-Design-Dateien für alles. Einige Gegenstände sind noch nicht digitalisiert worden“, sagte Donnadieu auf der Konferenz. „Aber es wäre sinnvoll, auch nur solche Teile zu drucken, die Teile mit geringer Rotation haben, die lange Zeit gelagert werden, oder Teile, die nicht mehr hergestellt werden. Sie müssen zuerst gescannt oder Modelle neu erstellt werden.“

Verteiltes Drucken bringe seine eigenen Probleme mit sich – weniger kulturelle Unterschiede, die das Auslagern von Geschäftsprozessen beeinträchtigen können, als vielmehr die Heterogenität des additiven Fertigungs-Equipments. „Es gibt keine Standard-APIs“, beklagt Donnadieu.

Es gäbe auch materielle Aspekte, wie etwa die Lebensdauer additiver Herstellungsmaterialien, die noch nicht geklärt sind, oder ob Teile, die auf diese Weise produziert werden, die unterschiedlichsten Sicherheitsstandards der Industrie erfüllen. Die kompletten Kosten für die additive Fertigung zu überblicken, sei immer noch ein Problem, so Donnadieu. „Und wenn Sie auslagern wollen: Wo sollten Sie es tun?“

Die Zukunft des Supply Chain Managements

Coré-Baillais geht davon aus, dass Airbus in fünf Jahren Ersatzteile für Flugzeuge auf Flughäfen in der ganzen Welt drucken und diese vor Ort einsetzen wird, obwohl es immer noch viele Fragen darüber gibt, wie die Konstruktionsdateien sicher übertragen und geschützt werden können.

Sie ist zudem skeptisch, ob dieser kundennahe Ansatz für Verbraucherprodukte funktionieren wird, wie SEB und Boulanger hoffen. „Der Erfolg dieser Initiativen hängt eher von der Gesellschaft ab als von Herstellern und Einzelhändlern“, sagt Coré-Baillais: „Das ist die Art von Produktion, die heute nicht von traditionellen Herstellern, sondern von Fab-Labs und ähnlichen Gemeinschaftsunternehmen gemacht wird.“

Bei der Einführung der Initiative „Reparable product“ soll SEB 5,7 Millionen Ersatzteile vorrätig gehabt haben. „Aber der Traum vieler Unternehmen ist der Nullstand“, so Berbain abschließend.

*Peter Sayer arbeitet beim IDG News Service in Paris.

Be the first to comment