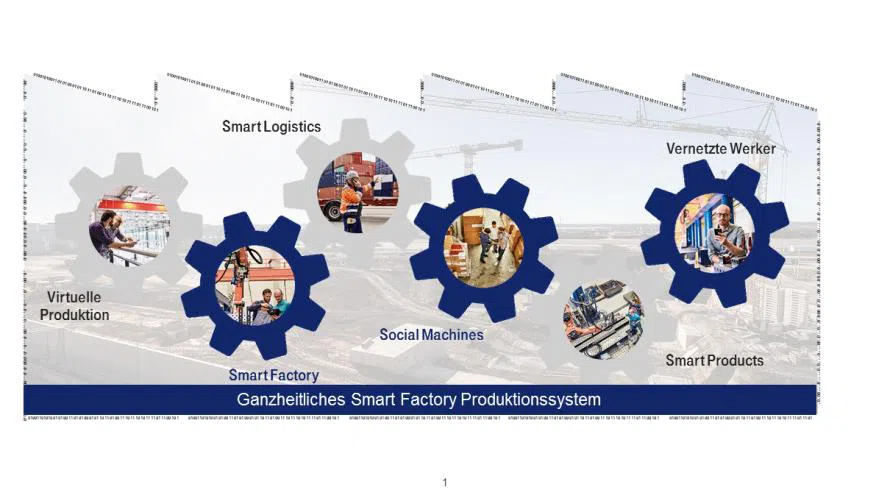

Smart Factory, die Produktion von morgen und viele andere Schlagwörter kreisen um die Darstellung moderner Fabriken. Wie muss oder soll nun eine Fabrik im Jahre 2025 aussehen? Das Eine schon mal vorweg: Einzelne Technologien werden die Fabrik von morgen nicht prägen. [...]

Über die Motivation und vermeintlichen Potentiale einer smarten Fabrik (oder wie auch immer Sie die Fabrik der Zukunft nennen wollen) wurde durch die verschiedensten Analysten und noch mehr durch entsprechende Produkthersteller und Beratungsunternehmen schon hinlänglich informiert. Inwieweit derartige Aussagen – vor allem die der Analysten – zutreffen, mag jeder für sich selber entscheiden und beurteilen.

Die aktuellen Beispiele, etwa von SEW Eurodrive oder Daimler mit seiner Factory 56 zeugen von zweistelligen Produktivitätssteigerungen. In Summe geht es um die Steigerung der Flexibilität, Schnelligkeit, Effizienz, Nachhaltigkeit und in Zeichen des demografischen Wandels und des Fachkräftemangels (zumindest bei Facharbeitern) um die Positionierung als attraktiven Arbeitgeber. Natürlich ist das Ziel aus der Lean-Welt immer, eine 0-Fehler-Produktion, auch wenn es ein hehres Ziel bleibt.

Generell handelt es sich bei einer Smart Factory grob um die Optimierung des Kundenauftragsprozesses (KAP). Analog zu Smart Products, wo die Optimierung des Produktentstehungsprozesses und deren Produkte im Vordergrund steht. Bei Smart Services wiederum geht es dann zu guter Letzt um neue Geschäftsmodelle.

Präzise Definitionen für die jeweiligen Begriffe liegen in unterschiedlichster Form und Qualität vor und unterliegen auch dem zeitlichen Aspekt. Daher erfolgt im Folgenden eine aktuelle Definition aus Produktionssicht.

Smart Factory Definition

Bei genauer Analyse des Begriffs beginnt eine Smart Factory im Produktentstehungsprozess und zwar mit der Planung und Konzeption der neuen Fabrik in Form eines digitalen Abbildes mittels Methoden der digitalen Fabrik. Dieses digitale Abbild der späteren realen Fabrik ist der digitale Zwilling der Fabrik. Die Umsetzung und konsequente Weiterentwicklung erfolgt im KAP und optimiert diesen. Somit ist die Smart Factory eine konsequente Weiterentwicklung einer Lean Factory. Weitere Optimierungen erfolgen mittels Technologien, aber unter Berücksichtigung der bisher getätigten Lean-Transformation und auf Basis eines ganzheitlichen Ansatzes. Somit gibt es leider nicht „die“ Smart Factory. Sie ist vielmehr je nach Branche aber auch je nach Unternehmen unterschiedlich ausgeprägt.

Herausforderungen

Es mag vielleicht überraschend klingen, aber die Fabrik von morgen hat herzlich wenig mit konkreten Technologien zu tun. Das ist umso verwunderlicher, da ja permanent über neue Technologien rund um eine Smart Factory gesprochen und noch mehr argumentiert wird. Um zukunftsfähig zu sein, muss Technologie so geplant und eingesetzt werden, dass sie schlicht und ergreifend austauschbar ist.

Dies resultiert aus dem immer schnelleren Wandel und der rasanten Entwicklung von Technologien und vor allem auch deren Kombination. Darüber hinaus ist Technologie primär ein Enabler für die Optimierung des Kundenauftragsprozesses, also aller Aktivitäten vom Eingang einer Bestellung bis zur Auslieferung des oder der Produkte an den Kunden und damit in letzter Konsequenz um die Erhöhung des Kundennutzens.

Der Fokus auf den Kundennutzen stammt unter anderem aus der Lean-Welt. Derartige Überlegungen werden uns noch öfter begegnen. Technologie ist aber auch gleichzeitig ein Treiber für Veränderung. Um die Austauschbarkeit einer einzelnen Technologie zu erreichen, wird als Lösung für diese Anforderung oftmals OPC-UA ins Feld geführt. Nur dieser Standard alleine wird das Problem nicht lösen. Hierüber lassen sich zwar rein prinzipiell Maschinen, Anlagen und Werkzeuge standardisiert integrieren.

Es bedarf aber einer konkreten Beschreibung, wie nun dieser Standard anzuwenden ist. Dazu ein profanes Beispiel: RFID gilt ja als eine der Basistechnologien für eine Smart Factory. Um nun Teile identifizieren zu können, bedarf es einer einheitlichen Definition der Kennzeichnung eben dieser Teile. Hier müssen sowohl die Zulieferer als auch die eigene Produktion (Stichwort Hausteile) mit ins „Boot geholt werden“. Fazit: Technologie alleine wird das Problem nicht lösen – auch wenn RFID-Tags sich per OPC-UA wunderbar in das restliche Gefüge einbetten lassen.

Darüber hinaus bedarf es zur effizienten Nutzung von RFID auch einer Änderung der Abläufe und der damit verbundenen Prozesse. Somit ist das ganze deutlich mehr als „nur“ Technologie. In analoger Weise verhält es sich mit Maschinen, Anlagen und Werkzeuge. Auch hierfür bedarf es entsprechender Festlegungen. In Sprache der IT ausgedrückt: Es bedarf eines Meta-Datenmodells.

Die Anforderungen an eine Smart Factory

Zurück zum Anfang: Eine zentrale Anforderung an eine Smart Factory ist dessen Wandlungsfähigkeit. Das ist aber leider nur eine – zugegebenermaßen wichtige – Anforderung von vielen. Eine smarte Fabrik muss darüber hinaus weiteren Anforderungen genügen. Diese lassen sich in jene für:

- den Menschen

- die Maschinen

- das Fabrikgebäude

- die Digitalisierung

- die Produkte

- die Logistik und

- das Produktions- und Wertschöpfungssystem

unterteilen.

Die vielfach propagierte Losgröße 1 gilt es nicht zwingend für alle Branchen umzusetzen. Auch im Jahre 2025 wird es Produkte „von der Stange“ und damit von Losgrößen deutlich höher als 1 bei deren Produktion geben. Nichtsdestotrotz ist es eine Maximalanforderung.

Nun gehen wir in medias res. Auf Grund der Komplexität und Vielschichtigkeit des Themas können die einzelnen Punkte ausschließlich angedeutet werden. Die Vision einer Smart Factory sollte ungeachtet davon verdeutlicht werden. Die konkrete Ausprägung ist von der Branche und der konkreten Situation abhängig. So wird eine Smart Factory für jeden einzelnen Automobilbauer wie Audi, BMW, Daimler oder VW eine andere Ausprägung aufweisen, wie für deren Zulieferer. Die konkrete Ausprägung hängt auch vom jeweiligen Produktionssystem ab (hierzu später mehr). Die gleiche Aussage, wie für die Automobilindustrie gilt auch für andere Branchen. Hier erfolgt somit aus Platzgründen ausschließlich eine generelle Betrachtung.

Digitaler Zwilling als wichtiges Element der Digitalisierung

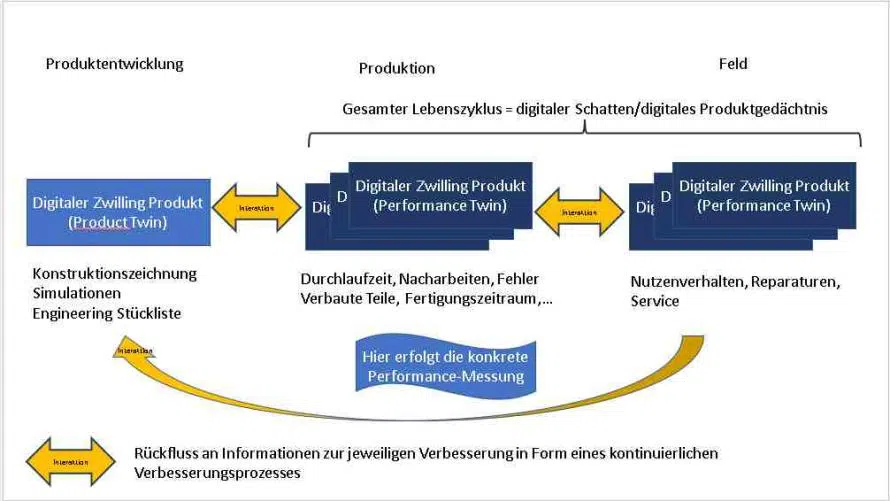

Nun kommen wir langsam zu einem zentralen Thema – der Durchdringung der neuen Fabrik mit Daten und damit auch deren Digitalisierung. Hier betrachten wir nicht deren konkrete technische Umsetzung. Aktuell wird der digitale Zwilling (Digital Twin) als eine zentrale Lösung propagiert.

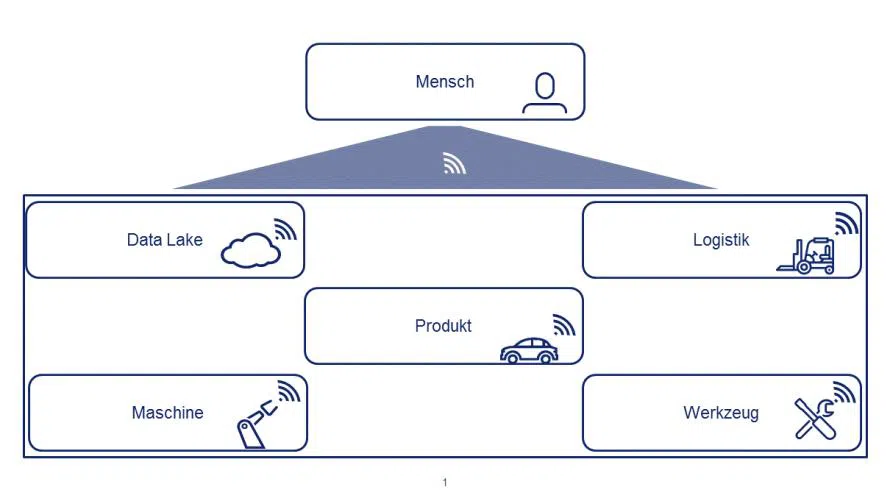

Leider erfolgt hierfür vielfach keine klare Festlegung bzgl. dessen Funktionsumfanges. Er gilt vielmehr als „Allheilmittel“. Daher eine kurze Beschreibung. Alle physischen Objekte sollten in der Smart Factory (zumindest im Jahre 2025) durch entsprechende digitale Abbilder repräsentiert sein. Somit ist auch gleichzeitig die Granularität des digitalen Abbildes festgelegt.

Konkret heißt es, dass jede Maschine, jedes Werkzeug, jedes Teil und jedes zu produzierende Produkt ein digitales Abbild aufweist. Demzufolge existieren im digitalen Abbild der realen Fabrik eine Vielzahl von Zwillingen auch des Fabrikgebäudes.

Auch jeder Behälter, autonome Transporteinheit, (sensitiver) Roboter hat seinen eigenen digitalen Zwilling. Der Zwilling beschreibt die Funktionalität des realen Abbilds, speichert aber auch den Zustand und weitere wichtiger Daten. Daher wird vielfach zwischen verschiedenen Ausprägungen eines digitalen Zwillings unterschieden, also dem jeweiligen Produkt in Form von Konstruktionszeichnungen und dessen Umsetzung (Durchlaufzeit, Fehler in der Produktion, Nacharbeiten). Dies umfasst auch die Nutzung des Produktes beim Kunden.

Der digitale Zwilling, etwa jener der Fabrik, lässt sich also als Zusammensetzung (also Komposition) einzelner digitaler Zwillinge verstehen. Das gilt auch für Maschinen und Produkte. In Summe nicht wirklich einfach.

Die einzelnen konkreten Ausprägungen interagieren untereinander. Auf dessen technische Realisierung soll hier nicht weiter eingegangen werden. Es wurde ja schon erwähnt, dass Technologien austauschbar gestaltet werden sollen. Aktuell bietet sich als „Ablageort“ (ob nun logisch oder physikalisch ist eher zweitrangig) für all die Zwillinge ein Data Lake und damit ein Big-Data-System an. Dies resultiert schon mal aus der sehr unterschiedlichen Datenformaten und Arten von Daten (strukturiert, unstrukturiert und semi-strukturiert) und nicht zu vergessen des schieren Datenvolumens und der Anforderungen, wie Echtzeitfähigkeit (dazu noch mehr).

Über entsprechende Anwendungen kann nun auf den digitalen Zwilling (oder Zwillinge) zugegriffen werden. PLM-Systeme sind hier im Gesamtprozess die „ersten“ Nutzer und Erzeuger von Daten – zumindest für das Produkt.

Die Verbindung zwischen beiden Welten erfolgt über eine eindeutige Identifizierung aller (smarten) Akteure in unserer neuen Fabrik. Dies erfolgt mittels einer eigenen IP-Adresse je Akteur (also Maschine, Teil, …). Hierüber kann auch eine Neukonfiguration oder Austausch erfolgen. Hier darf die Identifizierung eines Teils oder Produktes (etwa mittels RFID) nicht mit der Rekonfiguration verwechselt werden. Sowohl von der Motivation als auch bei der Umsetzung handelt es sich hierbei um grundlegend unterschiedliche Dinge.

Es wird ersichtlich, dass die notwendigen Daten (vom Kundenauftrag, Fertigungsauftrag, Arbeitsplan, Prüfplan usw.) aktualisiert und in korrekter Form vorliegen müssen. Eine smart Factory ist zwingend auf ein hohes Maß an Datenqualität angewiesen. Ohne diese geht nichts mehr. Klingt einfach, kann aber in der Realität extrem herausfordernd sein. Alleine die Integration der einzelnen IT-Systeme ist in großen Unternehmen eine nicht gerade triviale Angelegenheit.

Smarte Maschinen

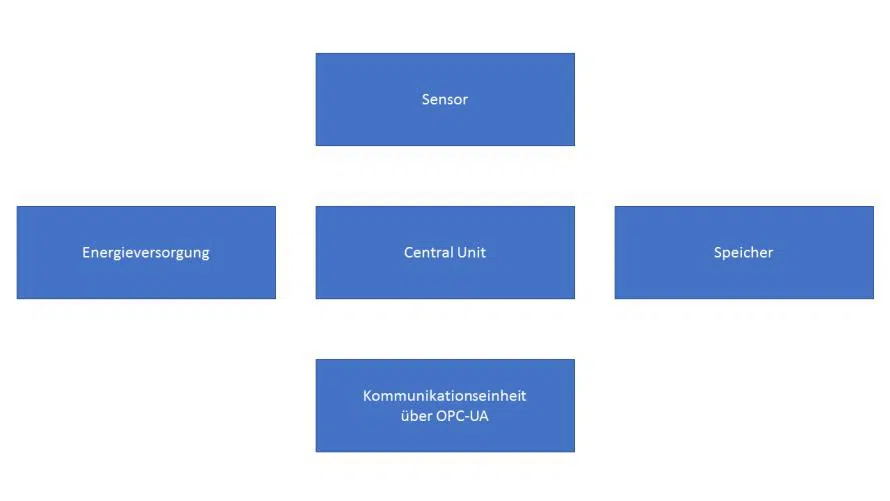

Das bisher Gesagte hilft leider noch nicht wirklich weiter – da der Ansatz zu individuell ist. All die Zwillinge in ihren unterschiedlichen Ausprägungen müssen in der Lage sein, Wissen über sich selber aufzubauen. Konkret bedeutet dies, sie müssen „wissen“, über welche Funktionalität sie verfügen. Auch hier fällt einem sofort OPC-UA ein. Leider wieder zu kurz gesprungen. Maschinen und Anlagen sollen ja auch „intelligent“ sein, also selbststeuern und somit selbstlernend und selbstoptimierend.

Die Funktionalität ist somit keine statische, sondern leider (aus Sicht der Implementierung) eine dynamische Angelegenheit. Das gilt es in der Beschreibung zu berücksichtigen und entsprechend umzusetzen. Die Maschinen kommunizieren untereinander und tauschen bedarfsgerecht Daten untereinander aus. Somit verfügen sie auch über Kommunikationseinheiten – sind also CPS (Cyber Physical Systems). Leider wird in der Diskussion das Werkzeugmanagement vernachlässigt. Auch hier bedarf es entsprechender smarter Lösungen. Eine automatisierte Dokumentation ist unerlässlich. Sie trägt zur Sicherstellung der geforderten Qualität bei.

Smarte Produkte

Parallel zu den Maschinen und Werkzeugen werden natürlich auch die zu produzierenden Produkte immer smarter – also intelligenter. Über den digitalen Zwilling bekommen sie „ein Bewusstsein“ (aber bitte nicht wörtlich nehmen). Sie bekommen Wissen über Ihren Zustand, wie sie zu produzieren sind und sind hierüber zu einer Selbststeuerung in der Lage. Das soll am Beispiel Auto verdeutlicht werden. Über die Funktionalität des autonomen oder teilautonomen Fahrens wären die Autos in der Lage sich selber (etwa ab der „Hochzeit“) durch die Endmontage zu steuern.

In Verbindung mit smarten Maschinen (etwa in Form von autonomen Transporteinheiten) ist schlussendlich eine dezentrale Steuerung der Produktion und Fertigung möglich. Diese Steuerung gilt es am Kundentakt auszurichten (Lean lässt grüßen). Die Überwachung derartiger neuer Ansätze durch den Menschen wird für diese eine enorme Herausforderung darstellen oder haben sie schon mal einen Bienenschwarm überwacht?

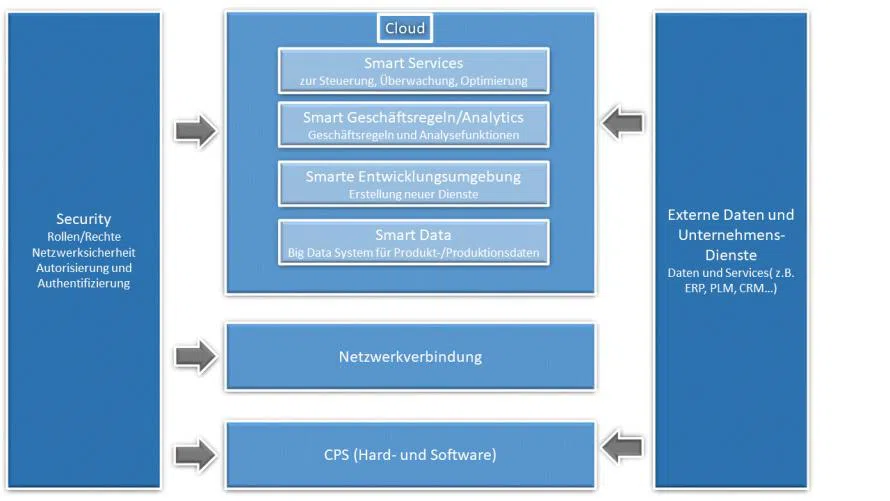

Smarte Sensoren helfen sowohl bei den Maschinen als auch bei den Produkten, siehe Abb. 5. Ein plakatives Beispiel sind hier intelligente Behälter. Smarte Produkte bedingen aber auch einer entsprechenden Infrastruktur, um diese Potentiale entsprechend zu nutzen, siehe Abb. 6. Diese benötigt man nicht erst, wenn die schönen neuen Produkte an den Kunden ausgeliefert sind, sondern auch schon zu deren Produktion.

Die bisherig skizzierten Ansätze springen aber noch immer zu kurz, rsp. lassen zentrale Punkte außeracht. Arbeitspläne und Prüfpläne steuern die Produkte durch die Produktion – auch im Jahr 2025. Hierin sind die einzelnen Arbeitsschritte und deren Qualitätsüberprüfung hinterlegt. Um der gesteigerten Flexibilität gerecht zu werden müssten beide nicht nur mit den Engineering- und Produktionsdaten verknüpft werden, sondern auch noch weitestgehend aus entsprechenden 3D-Modellen (automatisch) generiert werden.

Dies dürfte erfahrene Produktionsverantwortliche Schweißperlen auf die Stirn treiben. Hier hilft überraschenderweise wiedermal das „gute alte Lean“. Das Stichwort ist hier Standardisierung und Modularisierung – was ja die Informatik quasi verinnerlicht hat. Hierüber kommt auch die vertikale Integration eine vollkommen neue Dimension, die aber eh schon recht anspruchsvoll ist.

Digitale Fabrik

In Folge ergibt sich ein deutlich verändertes und damit funktional erweitertes Bild einer digitalen Fabrik, vor allem, wenn man die VDI 4499 zugrunde legt. Zugegeben die Richtlinie geht auf die Jahre 2008 bis 2016 zurück. Da ist ein „Face-Lift“ durchaus angebracht – vor allem im Kontext einer Fabrik für das Jahr 2025.

Über die digitale Fabrik sollte dann endlich mal die physikalische Fabrik nicht nur geplant, sondern auch überwacht und kontinuierlich verbessert werden, was ja auch schon in der angesprochenen Norm erwähnt wird. Für die Steuerung ist eine Echtzeitdarstellung der Abläufe in der realen Fabrik erforderlich. Die verschiedensten digitalen Zwillinge helfen hier natürlich ungemein.

Dies gilt nicht nur hinsichtlich der Steuerung – viel mehr auch um die ganze Komplexität zu beherrschen und auch um eine Migration einer existierenden Fabrik (Brown Field Ansatz) zu stemmen. Es muss ja nicht immer notwendiger Weise ein Neubau einer Fabrik sein. Die Integration der einzelnen Zwillinge in eine digitale Fabrik wird die Unternehmen die nächsten Jahre also noch beschäftigen. In Summe erfolgt eine Digitalisierung des gesamten physikalischen Wertstroms, was einen bedeutenden Effizienzhebel darstellt.

Um nun das erhoffte Potenzial der einzelnen Zwillinge und der digitalen Fabrik zu nutzen bedarf es darüber hinaus den schon angesprochenen Data-Lake rsp. Big-Data-System. Big Data und Advanced Analytics stellt hierbei das „Gehirn“ der digitalen Zwillinge dar. Hierüber erfolgt am Ende des Tages die kontinuierliche Verbesserung der smarten Fabrik – hoffentlich.

Wurden die digitalen Zwillinge der Maschinen und Anlagen entsprechend beschrieben, erfolgt auch keine „Verunreinigung“ des Data Lakes mit fehlerhaften und unvollständigen Daten. Nichts desto trotz bedarf es hier kontinuierlicher Analysen, um eine hohe Datenqualität im Data Lake sicherzustellen. Die Steuerung der realen Fabrik erfolgt aber vielfach aus Performance-Gründen heraus lokal – also auf entsprechenden Edge Devices.

Der digitale Zwilling ist aber nicht das einzige „Neue“ in der digitalen Fabrik. Die schon angesprochene extreme Wichtigkeit der Daten- und Informationsmodellierung wird aktuell noch vernachlässigt. Im Jahre 2025 wird eine durchgehende Abbildung der Daten und Informationen existieren – schon mal, weil es ohne diese keine funktionierende Smart Factory geben wird, die unsere zu Anfang aufgestellten Ziele erfüllen wird. Es muss Transparenz herrschen welche Daten wo generiert und benötigt werden. Sonst geht halt nix in der neuen smarten Welt. TOGAF und eine Capability Map helfen bei der umfangreichen Modellierung.

Der Faktor Mensch

Natürlich spielt der Mensch im Jahr 2025 noch immer eine zentrale Rolle. Auch dann wird die Fabrik nicht menschenleer sein und sie wird sich auch nicht vollkommen autonom steuern. Anderslautende Behauptungen zeugen eher von einem gewissen Unverständnis hinsichtlich der abzubildenden Komplexität. Auch aus wirtschaftlichen Gründen macht ein derartiges Szenario wenig Sinn. Zugegeben hier machen wir einen kräftigen „Schuss ins Blaue“.

Analog zur Lean Transformation werden die Aufgaben und Inhalte der Mitarbeiter in der Produktion einer sehr starken Veränderung unterliegen. Der demografische Wandel hilft mit der gesteigerten Produktivität umzugehen. Der Anteil an produzierender Tätigkeiten wird zugunsten von überwachenden Aufgaben zurückgehen. Somit steigen die Ansprüche an Mitarbeiter in der Produktion enorm an und eine stetige Weiterbildung ist unerlässlich.

Die Überlegung, inwieweit dann noch eine Differenzierung zwischen „Blue Collar“-Mitarbeiter und „White Collar“-Mitarbeiter Sinn macht, bleibt dem Leser überlassen. Die gesteigerte Komplexität zwingt auf jeden Fall zu einer deutlich verbesserten Unterstützung der Mitarbeiter in der Produktion. Augmented-Reality- und Virtual-Reality-Lösungen in Verbindung mit Werkzeugen aus dem 3D-Drucker werden hier eine wichtige Rolle spielen.

Schon heute reduzieren Datenbrillen die logistischen Aufwände im Wareneingang um rund 30 Prozent. Datenbrillen helfen aber auch bei konkreten Optimierungsthemen und sorgen für schnellere Reaktionen und reduzierte Reisezeitaufwände. Nicht immer ist ein Experte für ein konkretes Problem vor Ort, respektive es ist aufgrund von Reiserestriktionen (Stichwort Corona-Virus) nicht möglich, ihn zu holen.

Mobile Lösungen sind ja schon heute in innovativen Unternehmen weit verbreitet. Die Mitarbeiter, ungeachtet ihrer Position und Aufgabe, werden also stark untereinander und mit Maschinen vernetzt interagieren und agieren. Um zu agieren, rsp. auf eintretende Ereignisse schnell zu reagieren, werden Entscheidungen sehr stark datengetrieben ausfallen. Echtzeitfähigkeit ist hier angesagt.

Unterstützt werden alle Prozessbeteiligte (Mensch und Maschine) durch Advanced-Analytics-Ansätze. Diese werden sich weiter in der Produktion ausbreiten und zur nachhaltigen Optimierung der Abläufe (nicht nur durch Predictive Maintenance und Quality, sondern bezüglich des gesamten Produktionssystems und der Produktionssteuerung) beitragen. Aufwände für Rechnungsprüfung werden durch Advanced-Analytics-Ansätze bearbeitet.

In Zuge dieser Veränderungen darf die Organisation nicht vernachlässigt werden. Durch die kürzeren Produktlebenszyklen und damit verbundenen schnelleren Produktwechsel macht es wenig Sinn die Organisation um die Produkte herum zu optimieren. Flache und flexible (also agile) Strukturen sind angesagt.

Digitale Logistik

Um die erforderliche Wandlungsfähigkeit zu erhalten, ist eine veränderte Logistik notwendig. Im Lean-Sinne stellen Logistikaufwände eine Verschwendung dar. Diese ist zwar notwendig, es gilt sie aber zu minimieren. In Zeichen der smarten Fabrik wird Logistik aber sehr wichtig. Autonome Transporteinheiten, im Schwarm organisiert und in Verbindung mit smarten Produkten und Maschinen sorgen hier für eine deutliche Reduzierung der Aufwände bei einer gleichzeitigen Erhaltung oder Steigerung der Flexibilität.

Auch lassen sich die lästigen Bestände weiter reduzieren. RFID als Basistechnologie übernimmt hier eine wichtige Rolle. Auch hier gilt aber, dass RFID nicht das Maß der Dinge ist. Es existieren eine Vielzahl von Technologien zur Kennzeichnung und Identifizierung. Hier sei an den Anfang des Artikels erinnert – Technologie gilt es austauschbar zu konzipieren. In diesem Kontext wird auch der Begriff der „digitalen Supply Chain“ strapaziert. Somit gilt es die papierlose und hoch automatisierte Logistik (auch innerbetrieblich) endlich zu realisieren. Dies gilt vor allem für Routenzüge. Autonom agierende Vertreter setzt BMW bereits etwa in Dingolfing oder Spartanburg ein.

Es müssen aber nicht immer hochkomplexe autonom agierende Fahrzeuge sein, oftmals reichen deutlich einfach konzipierter Fahrzeugsysteme hier durchaus schon aus. Hier gilt es das Ziel und die Motivation nicht aus dem Auge zu verlieren und nicht das maximal technisch machbare umzusetzen.

Durch die Digitalisierung lässt sich eine vollständige Transparenz über die gesamte Logistikkette realisieren inklusive einer sensorgestützten Überwachung des Transportweges bei entsprechend sensiblen Teilen oder Produkten – die Cloud und Blockchain macht’s möglich. Blockchain wird hier zukünftig eine wichtige Rolle spielen. Die aktuell vorhandenen Interoperabilitätsprobleme bei unterschiedlichen Ansätzen und die geringe Skalierbarkeit werden in den nächsten Jahren sicherlich gelöst werden.

Auch der heute noch vielfach vorhandene Palettenschein dürfte die nächsten Jahre kaum überleben. Automatische Tore, Früherkennung bei Lieferverzögerungen, Frühwarnsysteme bei Störungen der Lieferkette (etwa bei Naturereignissen) und Echtzeit-Transportsteuerung sind hier nur einige der Stichwörter, die in Verbindung mit Big Data Systemen und maschinellen Lernen umsetzbar sind.

Automatisierte Lager sollten die logistischen Aufwände weiter reduzieren. Diese Aussage gilt nicht nur für große Logistikzentren, sondern durchaus auch für „kleinere Vertreter“. Sensitive Roboter werden das Lager im Jahre 2025 gravierend verändern, zumindest im Vergleich zu heute. Drohen helfen hierbei nicht nur bei der Materialversorgung, sondern auch bei der automatisierten Inventur. Hierüber lassen sich rund 40 Prozent der anfallenden Aufwände Reduzieren. Die horizontale Integration über die gesamte Logistikkette ist ein zentraler Bestandteil hiervon und dementsprechend herausfordernd.

Smarte Fabrikgebäude

Natürlich gilt es auch das Fabrikgebäude als solches in die Zukunft zu transferieren. Auch hier kommen smarte Sensoren zum Einsatz. Es gilt den gesamten Ressourcenverbrauch zu minimieren – Stichwort Nachhaltigkeit. Ressourcen stellen übrigens eine Verschwendungsart dar (wieder ein Verweis auf Lean, auch wenn das Thema hier weniger intensiv betrachtet wird). Ein digitaler Zwilling des Fabrikgebäudes reiht sich somit in die lange Liste der bisher aufgeführten Zwillinge ein.

Wie schon erwähnt, erfolgt eine Interaktion zwischen den einzelnen Zwillingen. Somit ist das digitale Abbild des Fabrikgebäudes auch weiterhin in der digitalen Fabrik angesiedelt, nur funktional deutlich erweitert (Interaktion und Steuerung seien hier erwähnt). Die digitale Fabrik wird, wie schon erwähnt, eine zentrale Rolle in unserer schönen neuen smarten Fabrik spielen.

Durch die zunehmende Vernetzung und Kommunikation aller Prozessbeteiligter steigt auch der Bedarf an einer leistungsfähigen, flexiblen aber auch skalierbaren Infrastruktur. Diese muss auch noch sicher sein (Stichwort Cyber Security). Dieser gilt es mit in der gesamten Planung frühzeitig zu berücksichtigen. Edge Computing wird die starre SCADA-Architekturen ablösen. Smarte Infrastrukturen helfen hier. Es nützt halt nichts, wenn neue Technologien eingeführt werden, aber die IT-Netze nicht entsprechend leistungsfähig sind und sie müssen eine sehr hohe Leistungsfähigkeit aufweisen und dabei noch flexibel sein. An Cloud-basierten Ansätzen kommt man also nicht vorbei. Das soll aber nicht heißen, dass alle Produktionsdaten in der Cloud landen. Hier gilt es sehr selektiv vorzugehen.

Smart-Factory-Produktionssystem

Obwohl Lean für viele Protagonisten nicht in die wunderbare Welt einer Smart Factory passt, so haben diese Ideen durchaus erheblichen und auch nützlichen Einfluss und Bedeutung. Es gilt vielmehr die Ideen aus der Lean Welt in die Welt einer Smart Factory zu transformieren. So gelten auch in einer smarten Fabrik stabile, schlanken und effiziente Prozesse als Maß der Dinge.

Wie nun „stabil“, „schlank“ und „effizient“ definiert werden ist genau Inhalt des neuartigen Produktionssystems. Nicht ohne weiteres spricht man ja von einer digitalen Transformation. Da gehört auch das ganzheitliche Produktionssystem dazu und macht somit keine Ausnahme. Vielfach firmiert dies unter dem Begriff Digitales Lean oder Lean 4.0.

Auch hier gilt, wie schon beim Begriff der Smart Factory: Namen sind Schall und Rauch, der Inhalt alleine zählt. Dabei werden einzelne Elemente aus dem Produktionssystem wie etwa das Shopfloor-Meeting schlicht und ergreifend 1:1 digitalisiert. Hier gibt es schon heute sehr brauchbare Lösungen.

Bei anderen Elementen, wie die Pull-Steuerung, verhält es sich nicht ganz so einfach. Diese gilt es in Zeichen einer autonomen, schwarmbasierten und dezentralen Steuerung zu transformieren. Auch Supermärkte gilt es in das smarte Zeitalter zu überführen. Automatisierte Lösungen sind angesagt.

Es sei hier nur angemerkt, dass schon in einer Lean Factory eine dezentrale Steuerung propagiert wurde – vor rund 30 Jahren. Es wird also langsam Zeit die Sachen digitalisiert umzusetzen. Auch andere Ansätze, wie Kundenorientierung und Losgröße 1 sind für Lean-Anhänger nicht wirklich was Neues. Hier sei etwa auf die einschlägige Literatur aus den 80er Jahren verwiesen.

Beim Fabrik-Layout scheiden sich allerdings die Gemüter und Geister. Klassische Linienfertigung versus modularer und Inselfertigung. Konzipiert man heut eine smarte Fabrik so ist die Linienstruktur sicherlich das Maß aller Dinge. Dies gilt vor allem bei hohen Stückzahlen und geringer Varianz. Im Jahr 2025 sieht die Sache sicherlich eventuell ganz anders aus. Speziell in der Automobilindustrie mit eben einer hohen Varianz aber auch einer hohen Stückzahl werden die Planungsaufwände bis zum besagten Datum weiter zunehmen.

Durch die Kombination von digitalisierten Lean-Production und smarten technologiegetriebenen Ansätzen lassen sich in der Automobilindustrie sicherlich die Planungskosten um rund 40 Prozent, die Personalkosten und der Flächenbedarf um etwa 20 Prozent reduzieren. Somit wird im Jahre 2025 (wieder ein beherzter „Schuss ins Blaue“) die Linienstruktur zugunsten von modularen und inselbasierten Ansätzen aufgebrochen sein. Audi postuliert Produktivitätssteigerung durch diese neuartigen Ansätze von rund 20 Prozent.

Der hierbei zu betreibende Aufwand für eine vollständige Neukonzeption einer fließenden Fertigung darf aber nicht unterschätzt werden. Hier gilt es die „richtige“ Granularität der einzelnen Module oder Inseln zu finden, was auch der Grund ist, dass es noch das Eine oder andere Jahre dauern wird, bis belastbare Lösungen gefunden sind und die Verantwortlichen überzeugt sind. Aber bis dahin sind es ja noch einige Jahre. Wie so oft gilt auch hier, das es nicht „die eine“ Lösung geben wird.

Additive Fertigung (landläufig als 3D-Druck tituliert) wird hier einen weiteren revolutionären Beitrag leisten. Bis dahin hat sich auch die Produktentwicklung auf bionische Design-Ansätze umgestellt. Deren Einfluss auf die Produktion wird sehr dramatisch sein. Sie werden perspektivisch die Fabrikstruktur revolutionieren, aber (noch) nicht im Jahr 2025…All diese Punkte beeinflussen das Smart Factory Produktionssystem ganz erheblich – es wird digital transformiert.

Allerdings spielen aktuell additive Fertigungsverfahren, vor allem in der Automobilindustrie, noch eine geringe Rolle. Bei Audi etwa ist aktuell deren Einsatz nur für rund 0,3 Prozent der Teile sinnvoll. Das Unternehmen schätzt dessen Anteil in 20 Jahren auf rund fünf Prozent. Im Aftersales-Geschäft sieht die Situation aber deutlich anders aus. Porsche und Class sehen hier große Potenziale. Vor allem bei kleinen Stückzahlen spielt das Verfahren seine Stärken aus. 4D-Druck wird aber auch im Jahr 2025 keine zentrale Rolle spielen.

Veränderte Wertschöpfung

Zu guter Letzt sei noch auf die Verschiebung der Wertschöpfung hingewiesen. Nicht nur die Fabrik wird immer digitaler, auch die hierin produzierten Produkte unterliegen diesem Wandel, ungeachtet ob sie nun noch wirklich im klassischen Sinne physikalisch produziert werden. Null Grenzkosten in Form einer vollständigen Digitalisierung weisen eine starke Anziehungskraft auf Entscheidungsträger auf. Schon heute lässt sich dieses Phänomen in verschiedensten Branchen (etwa der Buch-/Musikindustrie oder der Automobilindustrie) sehr deutlich erkennen. Die Tendenz wird sich hier weiter verstärken.

Auch aus diesen Gesichtspunkt heraus muss das unternehmenseigene Produktionssystem einer Veränderung unterzogen werden. Die Wertschöpfung wird schlicht und ergreifend nicht mehr ausschließlich in den Fabrikhallen erbracht, sondern vielmehr immer stärker in der Produktentwicklung. Heute streiten sich die Produktentwicklung mit dem Sales und Aftersales, wer denn den „Hut“ aufhat. Eine Neugestaltung des Produktions- und damit des Wertschöpfungssystems würde Klarheit bringen (nachdem man sich geeinigt hat).

Fazit

Aus dem bisher Gesagten wird klar, dass der Aufbau einer Smart Factory keinesfalls eine triviale Angelegenheit darstellt. Technologien sind bereits vorhanden. Für viele Anforderung existieren schon durchaus in der Praxis verwendbare Lösungen – oder es wird behauptet, dass es diese Lösungen gibt – vor allem von Seiten der Produkthersteller.

Eine bisher noch kaum geführte Diskussion wird sich zukünftig um die Datenhoheit drehen, also wem gehören die Daten, die zu Hauf in der Produktion tagtäglich anfallen? Eine analoge Diskussion wird ja aktuell um die Daten etwa im Auto geführt. Maschinen- und Anlagenhersteller könnten hierüber Informationen über das Nutzerverhalten ihrer Produkte erhalten. Auf der anderen Seite würden Hersteller erhebliches Wissen über ihre Produktion und Produktionssystem Preis geben. Die „Schlacht gilt es also noch zu schlagen“, wer auch immer am Ende als Gewinner daraus hervorgeht.

Somit bedarf es zwingend eines methodischen Vorgehens bei der Umwandlung einer bestehenden Fabrik oder der Neukonzeption einer Smart Factory. Vision und davon abgeleitet einer entsprechenden Strategie sollten hierbei am Anfang stehen. Es dürfte aber auch klargeworden sein, dass eine Smart Factory nicht in „einen Wurf“ umgesetzt wird. Es gilt also kontinuierlich an Verbesserungen zu arbeiten. Ein agiles und iteratives Vorgehen ist somit angesagt.

*In seinen beruflichen Stationen bei Siemens, Staufen AG, MT Aerospace und aktuell Webasto trug Dr. Walter Huber überwiegend die Verantwortung für strategische Veränderungen. Aktuell ist er bei Webasto als Director im Produktionsbereich/Manufacturing Engineering beschäftigt. Im Laufe seiner beruflichen Tätigkeit hat er über 30 Industrie 4.0 Projekte umgesetzt und mehrere Firmen in Richtung Industrie 4.0 transformiert. Hierzu ist auch beim Springer Verlag das Buch mit dem Titel Industrie 4.0 in der Automobilproduktion erschienen. Ein weiteres Buch mit dem Titel Wie Technologien unsere Wirtschaft und unsere Unternehmen verändert erscheint ebenfalls beim Springer Verlag.

Be the first to comment